Quanto sabe sobre a dureza do material?

2025-01-04

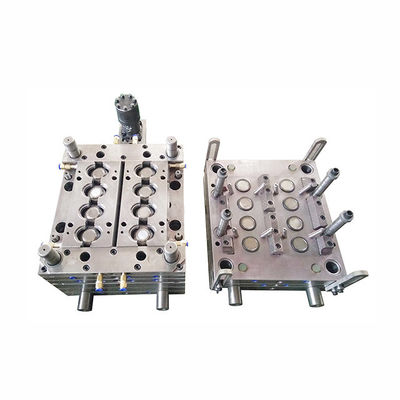

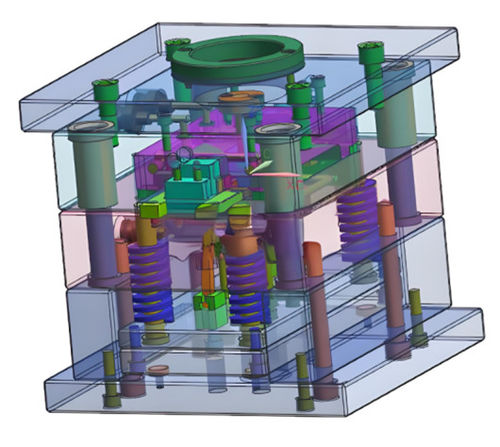

A fim de assegurar o desempenho e a vida útil, o material do cortador,Ferramentas e moldesque é usado na fabricação mecânica,deve ter dureza suficiente.

Hoje, vou discutir sobre a dureza do material com você

A dureza é uma medida da capacidade do material de resistir a deformações locais,especialmente à deformação plástica, indentagem ou arranhões.Quanto melhor a sua resistência ao desgaste, tais como engrenagens e outras peças mecânicas exigirão uma certa dureza para assegurar uma resistência ao desgaste e uma vida útil suficientes.

Tipos de dureza

Como mostrado acima, costumava haver muitos tipos de dureza. Vou apresentar-lhe o teste de dureza de indentation comum e prático na dureza do metal.

Definição de dureza

1A Dureza de Brinell

O método de ensaio da dureza de Brinell (símbolo HB), que se tornou uma especificação de dureza aceita, é um dos primeiros métodos a ser desenvolvido e resumido.e contribuiu para o surgimento de outros métodos de ensaio de dureza.

O princípio do ensaio de dureza de Brinell é o seguinte: o indentador (bola de aço ou bola de carburo, diâmetro Dmm) aplica a força de ensaio F, após a prensagem da amostra,a área de contacto S ((mm2) entre o insertor de esferas e a amostra é calculada no diâmetro côncavo d ((mm) deixado pelo insertor, e o valor obtido pela força de ensaio é excluído. Quando o indentador é uma bola de aço, o símbolo é HBS, e quando a bola de carburo cimentado é HBW. k é uma constante (1/g= 1/9.80665 = 0,102).

2A dureza de Vickers

A dureza de Vickers (símbolo HV) é o método de ensaio mais utilizado que pode ser testado com qualquer força de ensaio, especialmente no campo de pequena dureza abaixo de 9,807 N.

A dureza de Vickers é o valor obtido dividindo a força de ensaio F ((N) pela área de contato S ((mm2) entre a placa padrão e a entrada, calculada com base na diagonal d ((mm),o comprimento médio em ambas as direcções) da hendidura formada na placa padrão pelo indentador (diamante cônico tetragonal), ângulo relativo da superfície = 136 ̊) na força de ensaio F ((N). k é uma constante (1/g=1/9.80665)

3A dureza do nó.

A dureza de Knoop (símbolo HK), conforme indicado na seguinte fórmula, is calculated by dividing the test force by the indentation projection area A (mm2) based on the longer diagonal length d (mm) of the indentation formed on the standard sheet at the test force F by pressing the long diamond indenter with relative side angles of 172˚30' and 130˚.

A dureza do nó também pode ser medida substituindo o indentador de Vickers de um testador de micro-dureza por um indentador de nó.

4A dureza de Rockwell.

A dureza de Rockwell (símbolo HR) ou a dureza da superfície de Rockwell é medida aplicando uma força de pré-carga à folha padrão com uma entrada de diamante (cónio de ponta Ângulo: 120 ̊, raio da ponta: 0).2 mm) ou um retratador esférico (bola de aço ou bola de carburo), aplicando-se então uma força de ensaio e restaurando a força de pré-carga.

Este valor de dureza é derivado da fórmula de dureza, expressa como a diferença entre a profundidade de indentamento h ((μm) entre a força pré-carregada e a força de ensaio.O teste de dureza de Rockwell usa uma força de pré-carga de 98.07N, e o teste de dureza da superfície de Rockwell usa uma força de pré-carga de 29,42N. O símbolo específico fornecido em combinação com o tipo de indentador, força de teste e fórmula de dureza é chamado de escala.Os padrões industriais japoneses (JIS) definem várias escalas de dureza relacionadas.

HR ((Diamante, dureza de Rockwell) = 100 h/0,002 h: mm

HR ((Indentador de esferas, dureza de Rockwell) = 130-h/0,002 h: mm

HR ((Diamond/ball indenter, dureza de superfície de Rockwell) = 100-h/0,001 h:mm

Máquinas de ensaio de durezasão amplamente utilizadas porque são simples e rápidas de operar e podem ser testadas directamente na superfície de matérias-primas ou peças.

Guia de selecção da dureza

Guia de selecção dos métodos de ensaio de dureza para referência:

Materiais

Dureza Micro Vickers

(Dureza do nó)

Propriedades do material de superfície minúscula

Dureza de Vickers

Dureza de Rockwell

Superfície Rockwell

Dureza de Brinell

Dureza da costa

(HS)

Dureza de costa ((HA/HC/HD)

Dureza de Leeb

Chips de IC

●

●

Carbide de tungstênio, cerâmica (ferramentas de corte)

▲

●

●

●

Materiais de ferro e aço (Materiais de tratamento térmico)

●

▲

●

●

●

●

●

Materiais não metálicos

●

▲

●

●

●

●

Plastico

▲

●

roda de moagem

●

Castings

●

De borracha, esponja

●

forma

Dureza Micro Vickers

(Dureza do nó)

Propriedades do material de superfície minúscula

Dureza de Vickers

Dureza de Rockwell

Superfície Rockwell

Dureza de Brinell

Dureza da costa

(HS)

Dureza de costa ((HA/HC/HD)

Dureza de Leeb

Folha de metal (barbeador de segurança, folha de metal)

●

●

●

●

Folha de metal (barbeador de segurança, folha de metal)

●

●

Partes pequenas, em forma de agulha (relógios, relógios, máquinas de costura)

●

▲

Especimens de grande formato (estruturas)

●

●

●

Microstrutura de materiais metálicos (dureza de fase das ligas multicamadas)

●

●

Placas de plástico

▲

▲

●

●

Esponja, folha de borracha

●

Inspecção,

julgamento

Dureza Micro Vickers

(Dureza do nó)

Propriedades do material de superfície minúscula

Dureza de Vickers

Dureza de Rockwell

Superfície Rockwell

Dureza de Brinell

Dureza da costa

(HS)

Dureza de costa ((HA/HC/HD)

Dureza de Leeb

A resistência e as propriedades do material

●

●

●

●

●

●

▲

●

●

Processo de tratamento térmico

●

●

●

●

▲

▲

Espessura da camada de endurecimento por carburantes

●

●

Espessura da camada de descarbonização

●

●

●

Espessura da camada de endurecimento de extinção de chama e de alta frequência

●

●

●

Teste de endurecimento

●

●

Dureza máxima da parte soldada

●

A dureza do metal soldado

●

●

Dureza a altas temperaturas (características a altas temperaturas, capacidade de processamento a quente)

●

Resistência à fractura (cerâmica)

●

●

Conversão da selecção de dureza

Conversão Knoop para Vickers

Com base no facto de que objetos com a mesma dureza têm a mesma resistência aos dois tipos de Knoop Vickers,a tensão dos dois tipos de Vickers Knoop indenters sob carga é deduzida, respectivamente, e então de acordo com σHK=σHV, HV=0,968HK é obtido. Esta fórmula é medida sob baixa carga, e o erro é relativamente grande. Além disso, quando o valor de dureza é maior que HV900,O erro desta fórmula é muito grande, e o valor de referência é perdido.

Após derivação e correção, propõe-se a fórmula de conversão da dureza de Knoop e da dureza de Vickers.

Verificado com dados reais, o erro de conversão relativo máximo da fórmula é de 0,75%, o que tem um elevado valor de referência.

Conversão de Rockwell para Vickers

Para Hans· A fórmula de conversão de Qvarnstorm proposta por Qvarnstorm é modificada para obter a fórmula de conversão da dureza de Rockwell para dureza de Vickers:

Esta fórmula é convertida com os dados padrão de dureza dos metais ferrosos publicados na China e o seu erro HRC está basicamente na faixa de ± 0,4HRC, o seu erro máximo é apenas 0,9HRC,e o erro HV máximo calculado é ±15HV.

De acordo com a tensão σHRC=σHV de diferentes indentadores, a fórmula é obtida analisando a curva de relação entre a dureza de Rockwell e a profundidade de indentamento da dureza de Vickers.

Esta fórmula é comparada com o valor de conversão experimental padrão nacional e o erro entre o resultado do cálculo da fórmula de conversão e o valor experimental padrão é de ±0.1HRC.

De acordo com os dados experimentais reais, a conversão da dureza de Rockwell para dureza de Vickers é discutida por regressão linear, e a fórmula é obtida:

Esta fórmula tem uma pequena amplitude de utilização e um grande erro, mas é fácil de calcular e pode ser utilizada quando a precisão não é elevada.

Conversão de dureza de Rockwell em dureza de Brinell

Analisou-se a relação entre a indentada de Brinell e a profundidade de indentada de Rockwell, e obteve-se a fórmula de conversão de acordo com a tensão σHRC=σHB do indentador.

O erro entre os resultados calculados e os valores experimentais normais é de ± 0,1 HRC.

De acordo com os dados experimentais reais, a fórmula foi obtida pelo método de regressão linear.

O erro da fórmula é grande, e a gama de uso é pequena, mas o cálculo é simples, e pode ser usado quando a precisão não é alta.

Conversão de Brinell para Vickers

A relação entre a dureza de Brinell e a dureza de Vickers também é baseada em σHB=σHV.

O resultado da conversão desta fórmula é comparado com o valor de conversão da norma nacional e o erro de conversão é de ±2HV.

Conversão Knoop para Rockwell

Como as curvas correspondentes de Knoop e Rockwell são semelhantes às parabolas, a fórmula de conversão aproximada é derivada das curvas.

Esta fórmula é exacta e pode ser utilizada como referência.

Leia mais

Por favor verifique seu email!

Por favor verifique seu email! Por favor verifique seu email!

Por favor verifique seu email!  Por favor verifique seu email!

Por favor verifique seu email! Por favor verifique seu email!

Por favor verifique seu email!